1.摘要

新一代航空航天装备迫切需求高强铝合金整体结构薄壳,现有常温和高温成形技术难以突破其起皱和开裂缺陷并存难题。苑世剑教授团队在国际上首次发现超低温条件下铝合金呈现超硬化和高塑性双增效应,非常利于突破该难题。基于超低温双增效应,发展出一类超低温成形变革性技术,采用与构件等厚薄板直接试制出运载火箭的整体箱底样件,突破传统技术的厚径比极限值。本文介绍了该技术的提出背景、发展现状与前景,超低温双增效应将引领铝合金成形技术变革。

2.正文

铝合金是火箭、飞机和空间站等高端装备的主体结构材料,质量占比50%以上。随着新一代火箭、飞机、高铁及新能源汽车对轻量化、大承载和高可靠要求的大幅提升,迫切需求整体结构代替传统多块拼焊结构,出现一类整体结构的高强铝合金薄壁曲面件。结构整体化带来系列大尺寸、超薄等复杂特征,比如直径2m级火箭整体箱底的壁厚仅3mm,厚度与直径之比远超皱纹形成的极限值,再与高强铝合金难变形耦合叠加,起皱和开裂缺陷并存,一直是制约铝合金整体薄壳成形制造的国际难题。

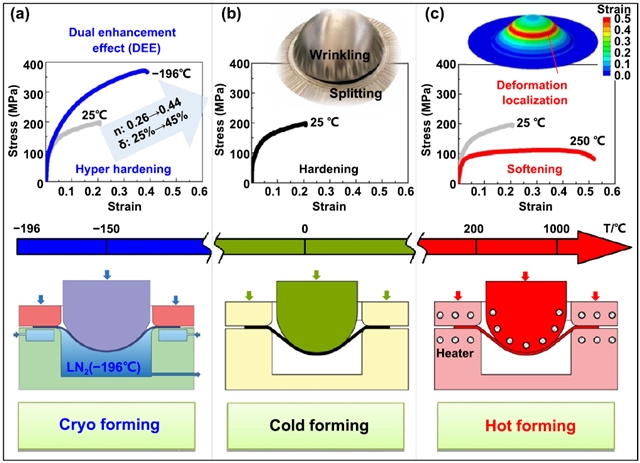

其根本原因是现有的常温和高温成形技术无法从根本上解决薄壳集中变形的本征问题。薄壳成形的核心是利用硬化扩展变形,避免变形局域化。而常温塑性差、硬化弱,无法承受并将变形转换出去,因此极易发生开裂;高温虽然塑性显著增加,但硬化变弱甚至软化,更易集中变形,不仅不能解决起皱,还易破裂,并且还易造成组织性能损失,需要通过成形后的热处理来提高构件强度,成形后再淬火会导致大尺寸薄壳严重变形且难以校形。

薄壳成形是空间几何约束和复杂外力加载共同作用下的应力应变协调过程,壳体主要在拉-压应力状态下变形,径向受拉、环向受压,径向伸长变形超过应变极限会开裂、环向压力过大会起皱。增加径向拉力,可减小环向压力的数值,进而防止起皱;但径向应力增大,带来局部拉薄破裂风险。为同时防止起皱和开裂,关键是材料具有高塑性和超硬化能力,能承受变形并转移扩展,避免变形局域化。通常情况下,钢铁等金属材料深冷后出现冷脆,是十分有害的现象。包括铝合金在内的金属材料都是具有强度与塑性倒置的关系,即强度高、塑性低;强度低、塑性高。令人意想不到的是,超低温条件下,铝合金不仅未冷脆,还呈现出塑性和硬化均显著增加的双增效应“dual enhancement effect (DEE)”。延伸率和硬化指数能够分别增至40%和0.4以上,非常利于突破局域化变形难题。

图1 不同温度下的应力应变关系与成形方法: (a) 超低温成形, (b) 常温成形, (c) 热成形。

当然,并不是深冷后,铝合金就具有显著的双增效应。每种铝合金都具有一个双增效应的临界转变温度。铝合金种类不同,临界转变温度不同。通常是强度越高,临界转变温度越低,比如新一代箭体结构材料2195铝锂合金需要低于-170℃。为什么具有这一反常的双增效应?部分研究从多系滑移和位错增殖的角度进行了初步解释。如能实现超低温下铝合金微观变形多维可视化观察和表征,从原子结合能、多晶-第二相-合金元素相互作用角度揭示超低温双增效应的物理机制,将取得重要科学突破。

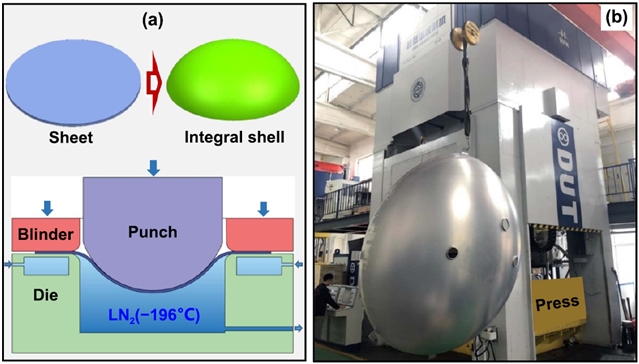

更具挑战性的是如何利用这种反常的超低温双增效应。针对大尺寸铝合金薄壳成形起皱和开裂缺陷并存难题,基于超低温条件下的超硬化和高塑性双增效应,苑世剑教授团队在国际上首次提出全新的铝合金薄壳超低温成形技术。通过超低温介质(如液氮)将板坯冷却至临界温度(< -120℃)以下,采用模具整体成形出铝合金薄壳。超低温介质不仅用于冷却还可以用于增压,实现复杂形状薄壳成形。该技术突破传统仅调应变极限的局限,将硬化同时用于调控变形,具有显著提高成形极限、壁厚均匀、组织性能易控制等优点。

目前,大连理工大学高性能精密成形研究所突破了超低温介质传输与温度精确控制、超低温度-位移-压力多工艺参量协同控制等关键技术,研制出国际首台超低温成形装备,成形力22MN(2200T)、平台尺寸3m,具备2.5m级构件研发和批量生产能力。在自主研制的设备上,利用该技术采用壁厚仅4.5mm薄板直径试制出直径2m级火箭整体箱底样件,厚径比达到1.6‰,比现有技术的极限值提高近1倍;构件全域强度均能达到T8强化水平,成形后不再进行固溶淬火,避免了成形后淬火导致严重形状畸变这个长期困扰产业界的国际难题;并且构件壁厚均差率小于6.5%,从工程上验证了超低温成形的可行性,将发展出一类薄壳变革性成形技术。由于突破了厚径比的极限值,可以采用与构件等厚的薄板直接成形,成形后不再机加,“光板结构”的使用也将引领新一代装备整体结构的制造创新!

图2 超低温成形方法与装备: (a) 原理图; (b) 超低温成形装备成形力2200吨、最低温度-196℃,以及装备上研制出的直径2m级火箭整体箱底样件。

与现有的冷成形(Cold Forming)和热成形(Hot Forming)两大类成形技术相比,超低温成形(Cryo Forming)是一类崭新的变革性技术,将改变现役航天航空装备关键构件无法整体成形的生产现状,为我国武器装备、运载火箭、国产飞机、新能源汽车的大型铝合金整体结构提供新一代成形技术。利用超低温双增效应还可制备超细晶、超宽板幅、超薄铝合金材料,解决高性能铝合金材料制备难题,显著提升铝合金材料制造水平。同时,具有面向立方晶格的金属大多具有超低温双增效应,可为这一大类金属材料带来变革性成形制造技术。

相关论文信息

Fan X B, Yuan S J. 2022. Innovation for forming aluminum alloy thin shells at ultra-low temperature by the dual enhancement effect. Int. J. Extrem. Manuf. 4 033001.

https://doi.org/10.1088/2631-7990/ac6b62

InternationalJournal of Extreme Manufacturing(中文《极端制造》),简称IJEM。由中国工程物理研究院主管,中国工程物理研究院机械制造工艺研究所(第一主办单位)、大连理工大学、复旦大学等单位共同主办,入选2018年中国科技期刊国际影响力提升计划。期刊致力于发表极端制造领域相关的高质量最新研究成果。自2019年创刊至今,期刊陆续被SCIE、EI、Scopus等20余个国际数据库收录。2023年JCR最新影响因子14.7,位列工程/制造学科领域第一。中国科学院分区工程技术1区。

期刊网址:https://iopscience.iop.org/journal/2631-7990

联系我们:office@ijem.org

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。