导读

激光加工是一种利用高强度激光束与材料相互作用进行切割、焊接、打孔、刻蚀、表面处理等工艺的先进制造技术。它以非接触、精确、灵活等优点广泛应用于航空航天、汽车制造、电子产品、医疗设备等领域。随着激光技术和材料加工技术的进步,激光加工将进一步推动自动化、智能化制造的发展。

在激光加工中,激光器产生的激光束被聚焦到极小的区域,释放出巨大的能量,足以在瞬间熔化或汽化材料。激光的高精度、高柔性和非接触特性使其成为一种极为有效的加工工具。与此同时,激光加工也是一个高度非线性、多变量的过程,即多个工艺参数相互作用,其影响难以通过简单的数学模型直接预测。优化这一复杂过程往往需要大量的实验数据和经验积累,同时还面临设备维护成本和优化实施复杂性的挑战。

近期,来自德国斯图加特大学的Tobias Menold博士团队在Light: Advanced Manufacturing发表了题为“Laser material processing optimization using bayesian optimization: a generic tool”的研究论文。

研究人员将贝叶斯优化应用于激光切割、焊接和抛光,优化工艺参数,提出了一种适用于实际场景的通用工具框架,仅凭少量专业知识即可实现激光工艺的高效优化。通过实际案例研究,研究团队展示了贝叶斯优化框架在激光切割、焊接和抛光过程中的灵活性和高效性,证明其适用于多种制造场景中的复杂参数优化。

小百科:什么是“贝叶斯优化”??

贝叶斯优化(Bayesian Optimization)是一种用于全局优化黑箱函数的优化框架,特别适用于优化复杂的、无显式表达式的目标函数。贝叶斯优化通过构建目标函数的概率模型(通常是高斯过程)来指导搜索,并利用该模型的预测不确定性,逐步选择新的采样点以有效地找到目标函数的最优解。

如图1所示为贝叶斯优化的迭代过程示意图。首先在目标函数上采集初始数据,然后使用这些数据来构建一个代理模型,预测目标函数的值及其不确定性。接着,通过采集函数(如期望改进或置信上限)选择下一个要评估的点,以平衡探索未知区域和开发已知好的区域。每次采样后,模型更新数据并重复此过程,直到找到目标函数的全局最优值或达到预设的优化条件。

图1贝叶斯优化过程示意图。图源:File:GpParBayesAnimationSmall.gif - Wikimedia Commons(开源)

贝叶斯优化的通用性

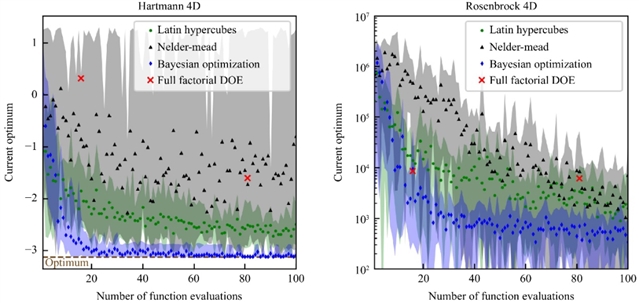

为验证贝叶斯优化的通用有效性,研究人员采用标准测试函数对多种常见的优化策略进行了对比分析。具体而言,研究人员比较了Full-factorial design、Nelder-Mead method、Latin hypercube sampling和贝叶斯优化方法的表现。比较结果如图2所示。图中的透明不确定性带反映了10次优化运行中各方法达到的最大值和最小值的范围,数据点则表示各方法的平均值。在Hartmann 4D和Rosenbrock 4D函数测试中,贝叶斯优化始终如一地识别出最小值,并实现了最快的收敛速度。此外,贝叶斯优化在找到最优解时的不确定性最小,突显了其在有限计算资源下寻求全局最优解的通用适用性。

图2:不同优化方法在测试函数中的对比结果

工艺优化案例

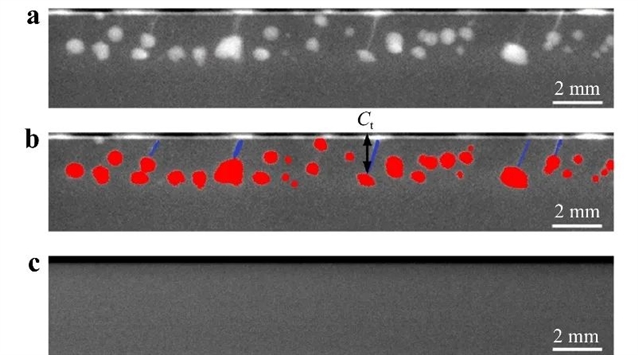

研究人员进一步评估了贝叶斯优化在激光切割、激光抛光和激光焊接中的实际应用效果。以激光焊接为例,贝叶斯优化能够快速找到符合要求的工艺参数,生成具有理想焊缝深度且无内部缺陷的焊接结果,而无需依赖预先的专业知识。这些参数与专家推荐的参数基本一致。图3展示了激光焊接优化前后X射线图像的对比。整个优化过程在不到5小时内完成,具有显著的经济性。每次实验后对样品的快速分析和模型更新,显著缩短了整体优化所需的时间。

图3:激光焊接的优化前后的X射线图像

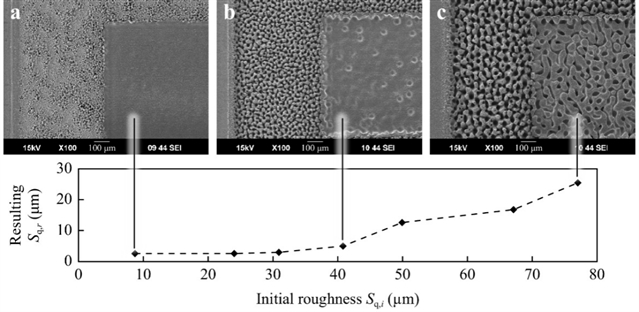

以激光抛光为例,研究人员基于贝叶斯优化开发了适用于不同初始粗糙度值(8.7 μm ~ 40 μm)的高效抛光工艺,可将表面粗糙度改善超过67%,如图4所示。值得强调的是,这一优化效果仅通过15次实验迭代实现,极为高效。此外,优化结果并非单纯依赖于基于熔体的抛光过程,这与通常报道的GHz抛光方法形成了鲜明对比。作为对比,传统的抛光方法在研究中测试的高度粗糙表面上可能无法取得同样效果。

图4:在不同初始表面条件下的GHz激光抛光结果

在激光切割的优化过程中,研究人员按优先顺序依次考虑了切割成功、毛刺高度、进给速率和粗糙度。经过31次实验后,基于反映这些优先级的成本函数,确定了最佳工艺流程。在确保切割成功的前提下,优化过程主要受到毛刺高度的影响,这与既定的优先级标准相符。然而,进给速率的权重可能设置得偏低,导致优化后的工艺速度显著慢于文献中报道的极端进给速率。

总结与展望

激光工艺优化不仅能够提高产品的质量和一致性,还可以提升生产效率,减少能耗和材料浪费。该研究工作提出的基于贝叶斯优化的通用激光工艺优化框架,展示了贝叶斯优化在激光焊接、抛光和切割等多种工艺中的广泛应用潜力。通过仅需几十次实验的高效迭代优化,大幅降低了实验成本。研究人员表示,该框架已做好准备应用于实际场景中,从而有望显著降低激光工艺优化的难度和成本。(来源:先进制造微信公众号)

相关论文信息:https://doi.org/10.37188/lam.2024.032

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。