科技日报北京12月5日电(记者张梦然)美国北卡罗来纳州立大学团队开发了一种创新的自组装电子元件技术。这项技术能够创建二极管和晶体管,为未来自行组装更复杂的电子设备铺平了道路,而这一切都不依赖于传统的计算机芯片制造工艺。该研究发表在最新一期《材料视野》杂志上。

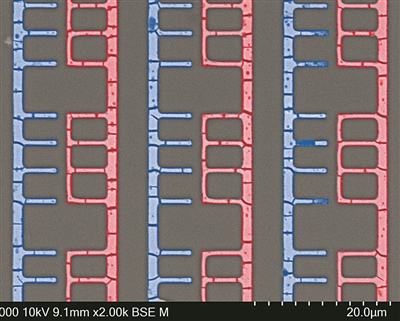

上图显示了D-Met制造的可用于微机电系统的组件。图片来源:《材料视野》杂志

上图显示了D-Met制造的可用于微机电系统的组件。图片来源:《材料视野》杂志

?

因为涉及多个步骤和技术,当前的芯片制造过程复杂且成本高昂。然而,新的自组装方法提供了一个更快、更经济的选择。它不仅简化了制造流程,还允许调整半导体材料的带隙,使其对光敏感,从而可用于生产光电器件。

这种新颖的自组装技术称为定向金属配体(D-Met)反应。在实验中,团队使用了一种特殊的菲尔德液态金属——由铟、铋和锡构成的合金颗粒。这些颗粒被放进模具后,他们将一种含有特定分子(称为配体,主要由碳和氧组成)的溶液倒在液态金属上。随着溶液流过液态金属颗粒并进入模具,这些配体会从液态金属表面捕获离子,并按照特定的几何图案排列这些离子。

随着溶液流入,离子开始形成更为复杂的三维结构。溶液通过逐渐蒸发,帮助这些结构紧密结合并形成预期大小。团队再移除模具,对其加热,以释放出碳和氧原子。接下来,金属离子与氧发生反应形成半导体金属氧化物,碳原子则形成了石墨烯薄片。最终,这些成分自发地组织成了一个有序的结构:半导体金属氧化物被石墨烯薄片包裹着。

利用这一技术,团队成功制造出了纳米级和微米级的晶体管和二极管。因为在实验中用到了铋元素,所以他们还能制造出光响应结构,可通过光来调控半导体特性。

D-Met技术的优势在于可以大规模生产这些材料,还可精确控制半导体结构的形成。这项技术有望革新电子器件的制造方式,开启一个更高效、更具灵活性的制造业未来。

该研究最引人注目之处是其灵活性和可扩展性。通过调整溶液成分、模具设计及蒸发速率,科学家能精确控制最终产品的特性。这预示着,未来人们能根据具体需求,定制化生产高性能电子组件。这很可能是电子工程领域的一个重要里程碑,因为其不仅推动了基础科学研究的进步,也为工业应用带来全新视角和技术路径,进而改变生产和使用电子设备的方式。

(原标题:不依赖现有计算机芯片制造工艺 电子元件轻松实现自组装)

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。