轻质点阵结构在承载、吸能、隔热、隔震等诸多领域有着重要的应用前景,传统的制备方法如冲压成型、熔模铸造等对点阵结构的材料选择、杆件尺寸和构型选择都有诸多的要求,从而制约了其进一步的工程应用。

近年来,随着3D打印技术的快速发展,这种高效、灵活的技术开始被越来越多的应用于点阵结构的制备。然而,目前广泛采用的一体化打印的点阵结构往往存在着严重的各向异性和支撑材料去除的问题,前者使得3D打印点阵结构的力学性能远小于理论值,后者则显著增加了后处理的时间与成本。

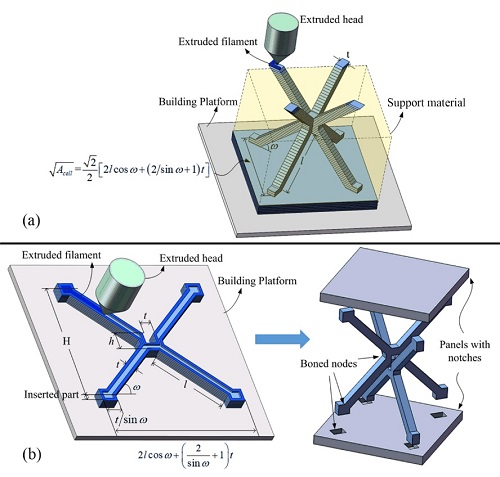

近日,中国科学院力学研究所热结构耦合力学课题组首次将嵌锁组装方法引入3D打印技术中来制备点阵结构,即通过将三维点阵结构“降维”,转化为二维杆件结构打印,再采用嵌锁组装方法将二维杆件拼装成三维的点阵结构。研究人员采用该方法,针对熔融沉积成型(FDM)这种最为常见的3D打印技术,制备了BCC构型点阵结构,实现了杆件结构中纤维的最优分布,相比于一体化打印的点阵结构强度提升了37%-65%。

两种FDM点阵结构制备方法对比. (a)一体化3D打印;(b) 打印+嵌锁组装 图片来源:中国科学院力学研究所

进一步将该方法拓展到聚合物喷射成型(PolyJet)技术中,制备了BCC、BCC-Z、FCC、Octet四类典型的点阵结构,实现了不同构型的PolyJet点阵结构中杆件的最佳打印方向(X-Y平面)。

该方法成功解决了3D打印点阵结构中存在的各向异性问题,实现了点阵结构力学性能的大幅提升,压缩强度提升均在100%以上,比吸能提升了72%~186%。同时,由于打印过程无需支撑材料的辅助,打印时间和打印耗材均降低了80%以上。

研究者建立了四类点阵构型面外压缩力学性能的理论模型,试验结果表明,嵌锁组装点阵结构的压缩强度与理论压缩强度非常接近。该研究工作为高效制备力学性能优异的大尺寸3D打印点阵结构提供了可能。

研究成果分别发表在Materials and Design和Additive Manufacturing上。

相关论文信息:https://doi.org/10.1016/j.matdes.2019.108065

https://doi.org/10.1016/j.addma.2020.101257

版权声明:凡本网注明“来源:中国科学报、科学网、科学新闻杂志”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:shouquan@stimes.cn。